Sommaire

Une première mondiale dans l’automatisation des usines

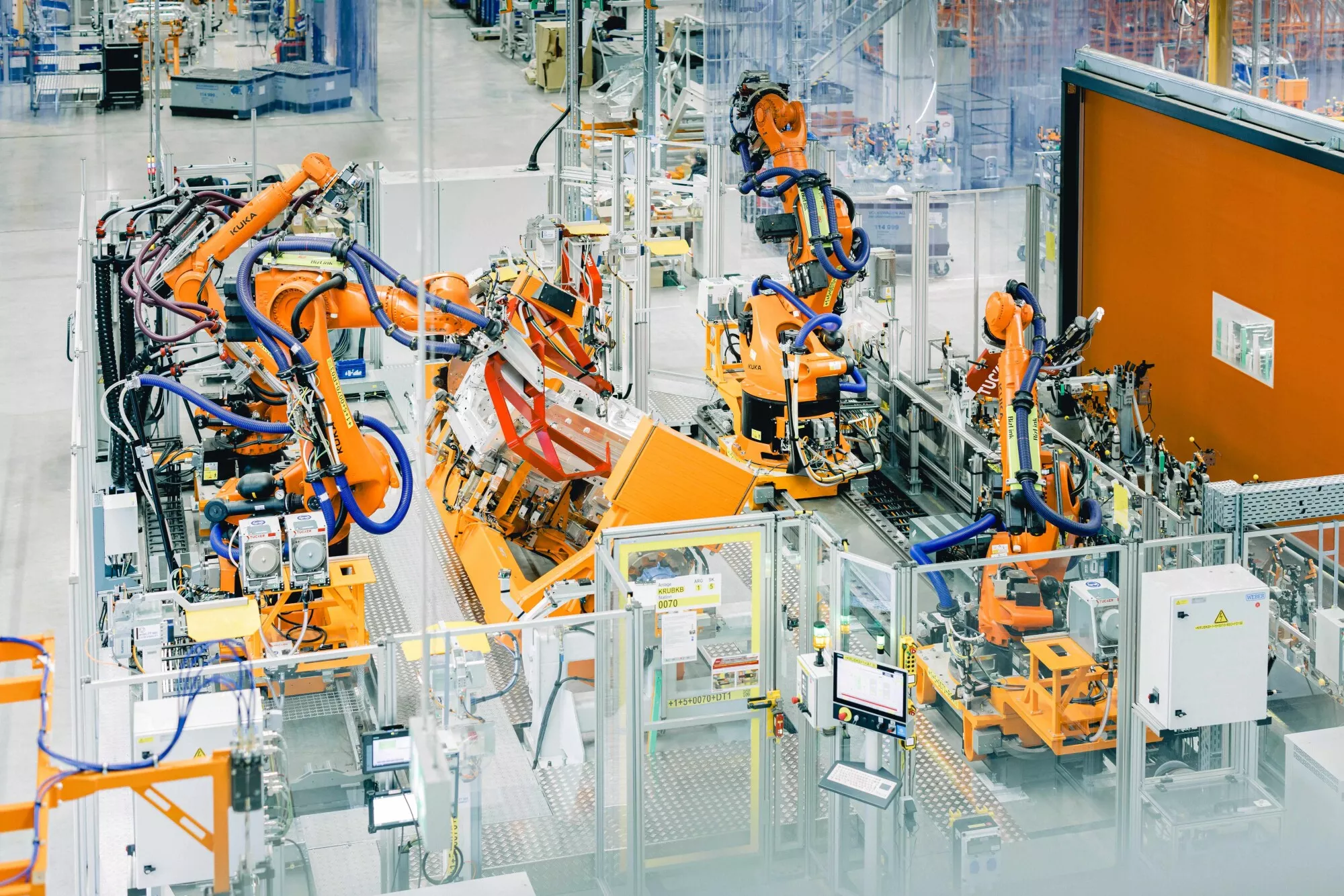

Le 27 mars 2025, Audi a franchi une étape importante dans le domaine de l’automatisation en inaugurant les premiers automates industriels programmables virtuellement au monde dotés d’une fonction de sécurité. Ces machines révolutionnaires ont été mises en service dans l’atelier de carrosserie de l’usine Audi Sport de Böllinger Höfe et permettent une production flexible et axée sur les données.

Cette technologie, développée en partenariat avec Broadcom, Cisco et Siemens, s’inscrit dans la stratégie 360factory d’Audi, qui vise à moderniser les processus de fabrication pour atteindre une efficacité optimale.

Un pas en avant vers une production connectée

L’innovation, orchestrée par Siemens, porte sur l’utilisation d’un automate programmable virtuel (Virtual PLC) qui remplace les anciennes commandes matérielles. Ce nouvel automate fonctionne sur la plateforme Edge Cloud 4 Production (EC4P), certifiée TÜV pour sa fonction de sécurité. Gerd Walker, Membre du Conseil d’Administration d’Audi, souligne que ce développement augmente la productivité et offre un accès en temps réel aux informations de production. Cela permet une amélioration continue des processus au sein de l’usine.

« Nous voulons apporter les informations du système de données local pour la production à toutes les usines, » précise Walker.

Une collaboration technologique sans précédent

Audi, en collaboration avec ses partenaires technologiques, a mis sur pied un système unique permettant d’intégrer virtualisation, réseau et automatisation de manière fluide. Pascal Schirmer, Responsable de la planification du développement, déclare : « Avec nos partenaires, nous réalisons la première interaction au monde entre la plate-forme de virtualisation, le réseau et la technologie d’automatisation dans la production automobile. »

Broadcom fournit le logiciel de virtualisation, tandis que Cisco a déployé l’infrastructure réseau « Software-Defined Access » pour assurer une communication en temps réel. Cette synergie technologique renforce non seulement l’efficacité, mais permet aussi une réactivité exceptionnelle aux évolutions du marché.

Vers une innovation généralisée dans les usines Audi

L’introduction de ces automates programmables virtuels ne se limite pas à l’usine de Böllinger Höfe. Audi prévoit également de déployer cette technologie dans son usine de Neckarsulm, notamment dans l’atelier de carrosserie de la Nouvelle Audi A6. Cette démarche illustre l’engagement d’Audi à évoluer vers une manufacture plus digitale et durable.

Augmenter l’agilité et la sécurité de la production

L’EC4P permet de contrôler et surveiller la production en temps réel, quid de l’emplacement des machines. La flexibilité apportée par les automates programmables virtuels permet une introduction rapide de logiciels et de nouvelles fonctions, toutes gérées de manière centralisée. Avec ces améliorations, Audi vise à accroître la rapidité et l’efficacité de ses processus de production.

Cette initiative démontre la volonté d’Audi et de ses partenaires de redéfinir l’avenir de l’automobile. Les premiers résultats montrent un potentiel énorme pour la productivité croissante, tout en renforçant la sécurité des processus de fabrication.

Conclusion : un avenir prometteur pour Audi

La combinaison d’innovation technologique et de partenariats stratégiques place Audi à l’avant-garde de l’automatisation industrielle. Avec les automates programmables virtuels, Audi et Siemens montrent qu’il est possible d’optimiser la production tout en préparant le terrain pour une transformation numérique réussie dans le secteur automobile.

Dans un monde en constante évolution, cette collaboration pourrait bien transformer la manière dont les voitures sont fabriquées, offrant une flexibilité et une efficacité sans précédent. Restez connectés, car cette aventure technologique ne fait que commencer.